VILLACIDRO – Un telaio particolare che subito ha catturato la nostra attenzione. Si trattava della Ichnu “La Nuragica” che abbiamo ammirato durante un soggiorno in Sardegna, in sopralluogo per la Shardana, evento che andrà in scena il prossimo maggio.

Incuriositi da questa particolare bici in titanio, abbiamo deciso di interpellare Fabio Putzolu, a capo di Ichnu. La sua famiglia ha una lunga tradizione legata al ciclismo, ma il progetto Ichnu si distingue per l’approccio innovativo e artigianale. Abbiamo avuto modo di approfondire con lui la storia, la tecnica e il futuro di queste biciclette uniche.

Fabio, come è nato il progetto Ichnu e quale filosofia lo guida?

Il progetto Ichnu è nato dopo il Covid. È stato un periodo di riflessione e sviluppo, durante il quale abbiamo avviato una fase di prototipazione che continua tutt’oggi. Non abbiamo voluto affrettare i tempi per lanciare un prodotto finito. Preferiamo raccogliere più feedback possibile per trovare le migliori soluzioni tecniche. La prima presentazione pubblica è stata nell’ottobre scorso, a Dresda, durante il Bespoked, una fiera dedicata alle biciclette artigianali e custom. Lì abbiamo portato un prototipo che combinava carbonio e titanio.

Qual è stato il percorso evolutivo dopo la presentazione a Dresda?

Dopo Dresda, abbiamo deciso di sviluppare nuovi prototipi interamente in titanio. Collaboriamo con Massimo Molon e Cristina del La Nuragica (da qui il nome del prototipo, ndr), che testano i nostri primi modelli e raccolgono feedback utili. Attualmente, hanno quattro prototipi in titanio che utilizzano per noleggio o uscite personali. Questi prototipi ci aiutano a perfezionare il prodotto finale. Quello che avete visto non è ancora presente sul nostro sito perché è in fase di aggiornamento, pertanto non è neanche presente sul mercato.

Quali sono le novità per i prossimi mesi?

Il nostro obiettivo è presentare due nuovi modelli: uno interamente in titanio e uno in carbonio con giunzioni in titanio, quello che poi si vede sul sito Ichnu.com. Se tutto procede come previsto, il modello in titanio sarà pronto per fine gennaio, mentre quello in carbonio verrà presentato a marzo a Dusseldorf. Entrambi saranno prodotti al 100 per cento fatti in Sardegna, ad eccezione delle giunzioni stampate in 3D che produciamo fuori l’isola, ma sempre su nostro progetto. Tutta la lavorazione del carbonio, l’incollaggio e la geometria sono curati direttamente da noi. E tutto è customizzabile.

E questo è il vantaggio di scegliere un brand artigianale…

La personalizzazione è il cuore del nostro lavoro. Ogni telaio è unico e costruito sulle specifiche del cliente. Sebbene produciamo principalmente telai, offriamo anche biciclette complete. Prediligiamo geometrie che privilegiano il comfort e la durevolezza, ideali per ciclisti non professionisti. Usiamo materiali come Dyneema e Kevlar per migliorare la resistenza agli impatti e garantire una lunga durata.

Tra le soluzioni tecniche che abbiamo notato ci sono state appunto le congiunzioni. E ci ha colpito la saldatura nei foderi alti…

Le nostre biciclette in titanio si avvalgono di tecniche avanzate come la stampa 3D per alcune giunzioni. Questo approccio permette di ottenere forme impossibili con semplici tubi, migliorando sia l’estetica che le prestazioni tecniche. Ad esempio, il passaggio ruota è ampio per ospitare copertoni fino a 45 millimetri. Le saldature sono ridotte al minimo per evitare stress sul materiale, mentre i nuovi modelli saranno completamente incollati per eliminare del tutto questa variabile critica. Ciò consente di mantenere intatte le proprietà meccaniche del titanio che invece in fase di saldatura è molto difficile da lavorare, visto che deve rispettare determinati range di temperatura.

Ma questi incollaggi prevedono l’innesto del tubo nelle congiunzione?

No, quella ci sarà e passerà da un centimetro attuale con la saldatura a 3,5 centimetri.

Cosa puoi dirci delle geometrie e delle specifiche tecniche?

Le geometrie sono completamente personalizzabili, compresi gli angoli e le specifiche come il movimento centrale. Consigliamo il T47 largo 86,5 millimetri, che riteniamo la soluzione migliore. Il tubo sterzo è da 1,5 pollici sia sopra che sotto, con passaggio cavi interno opzionale. Anche il peso è competitivo: il prototipo in titanio che hai visto pesa circa 1,5 chili, mentre il nuovo modello scenderà a 1,4 chili grazie al tubo sella in carbonio il cui diametro è di 27,2 millimetri: sfruttiamo la sua flessibilità affinché possa essere comodo e attutire le vibrazioni.

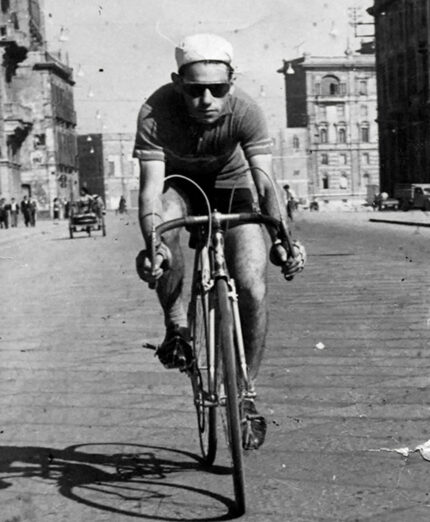

Come si inserisce il progetto Ichnu nella tradizione ciclistica della tua famiglia?

La mia famiglia è legata al ciclismo da oltre 70 anni. Mio zio Antonino è stato tra i primi a promuovere il ciclismo in Sardegna nel dopoguerra. Questa eredità mi ha ispirato a creare qualcosa di unico, che unisse innovazione e tradizione. Ogni bici che produciamo è un omaggio a questa storia, ma con lo sguardo rivolto al futuro. Ichnu non è solo un marchio, ma una filosofia che combina artigianalità, tecnologia e un forte legame con il territorio sardo. Siamo orgogliosi di offrire biciclette che raccontano una storia, garantendo al contempo performance e qualità senza compromessi.