Il casco è il primo elemento che ci viene in mente quando parliamo di sicurezza in bici. La sua importanza è cresciuta negli ultimi anni ed è diventato sempre più centrale nella vita di un ciclista. Nonostante ciò di questo accessorio ne sappiamo poco, per questo siamo andati da MET, azienda valtellinese che progetta e realizza caschi da ciclismo, per capire come si è evoluto questo prodotto.

«Il casco – ci spiega Ulysse Daessle, che per MET cura le pubbliche relazioni e il rapporto con i media – spesso viene visto come un elemento di stile, ma il suo scopo principale è quello di proteggerci. La calotta, nella maggior parte di questi prodotti, è realizzata con un foglio di policarbonato e uno strato di EPS. Questa ha lo scopo di assorbire il colpo e ridurre la trasmissione alla testa».

In Moulding

La calotta è realizzata con la tecnologia In Moulding, nata più di trent’anni fa e ora trasferita sulla maggior parte dei caschi in circolazione.

«La struttura in EPS – continua Daessle – ha un fondo di plastica che protegge la scocca interna in policarbonato, la quale altrimenti sarebbe troppo leggera per tutelare il ciclista da eventuali impatti. La funzione è simile a quella di un paraurti sulla macchina, c’è una parte esterna in plastica e una interna che assorbe l’impatto. La tecnologia In Moulding è nata negli anni ‘90 e da allora praticamente tutti i caschi vengono realizzati utilizzando questo metodo. Si tratta di una reazione chimica tra la parte interna ed esterna che permette di unirle. Una volta effettuata è impossibile separarle».

Per la forma del prodotto quali sono stati i passi in avanti?

Ci sono delle normative, chiamate certificazioni, obbligatorie per la messa sul mercato. Ne esistono anche alcune non obbligatorie nate per coprire altri usi specifici. Queste leggi danno dei limiti entro i quali muoversi. Chiaro che a seconda della disciplina siano poi nati caschi diversi e con caratteristiche differenti. Ad esempio nel fuoristrada sono diventati sempre più coprenti per avere una migliore protezione della testa.

Ci sono state altre normative che hanno contribuito allo sviluppo dei caschi?

l’NTA legata alla realizzazione di caschi per le Speed e-bike. Nel campo dei prodotti dedicati al commuting questi ci hanno permesso di perfezionare la forma per avere miglior comfort e design. Poi ogni prodotto ha i propri requisiti che nascono dalle esigenze degli utilizzatori, ad esempio sui prodotti strada si guarda anche alla ventilazione e all’aerodinamica.

Un altro esempio?

Sui caschi per i bambini noi di MET abbiamo realizzato una calotta che protegge maggiormente la zona della fontanella. Ogni nostro prodotto ha lo stesso percorso di sviluppo in fase di realizzazione per la sicurezza. Poi i requisiti tecnici richiesti portano a diversi sviluppi. La luce di sicurezza, per citare un elemento che ha rappresentato una novità, è arrivata grazie agli atleti che avevano bisogno di un casco in grado di garantire una maggiore sicurezza nei tratti bui come le gallerie.

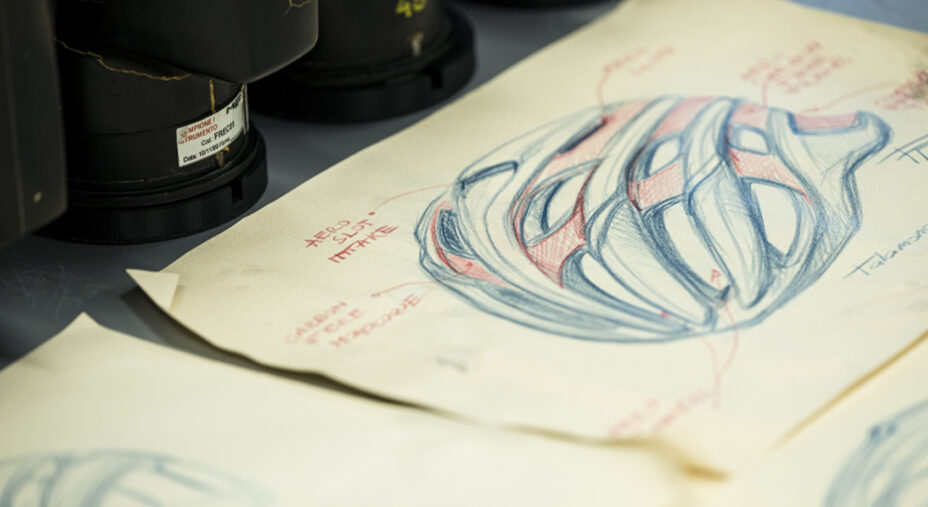

Come nasce un vostro casco?

Si parte con il definire le caratteristiche principali che dovrà avere e si realizzano i primi disegni. Una volta scelti si passa alla realizzazione grafica in 3D, con i nostri sistemi siamo in grado di simulare perfettamente ogni tipo di impatto. Questo ci permette di capire se il casco funziona. Si stampano i primi campioni che vengono sottoposti a diversi test. Quindi li spediamo a laboratori esterni per avere le certificazioni necessarie, e questo è un secondo test. Superati avviamo la produzione che fermiamo per fare delle prove ulteriori e vedere se tutto corrisponde ai risultati di laboratorio.

Dal progetto al modello definitivo quanto tempo passa?

Da uno a due anni, a seconda della complessità del prodotto. Noi come MET abbiamo un processo particolare e molto specifico che però ci permette di avere una grande sicurezza sui prodotti che andiamo a mettere in commercio. Un’altra cosa importante da sottolineare è che il processo descritto in precedenza viene fatto per ogni casco, non ci sono distinzioni.